FDM-Technologie für Metall

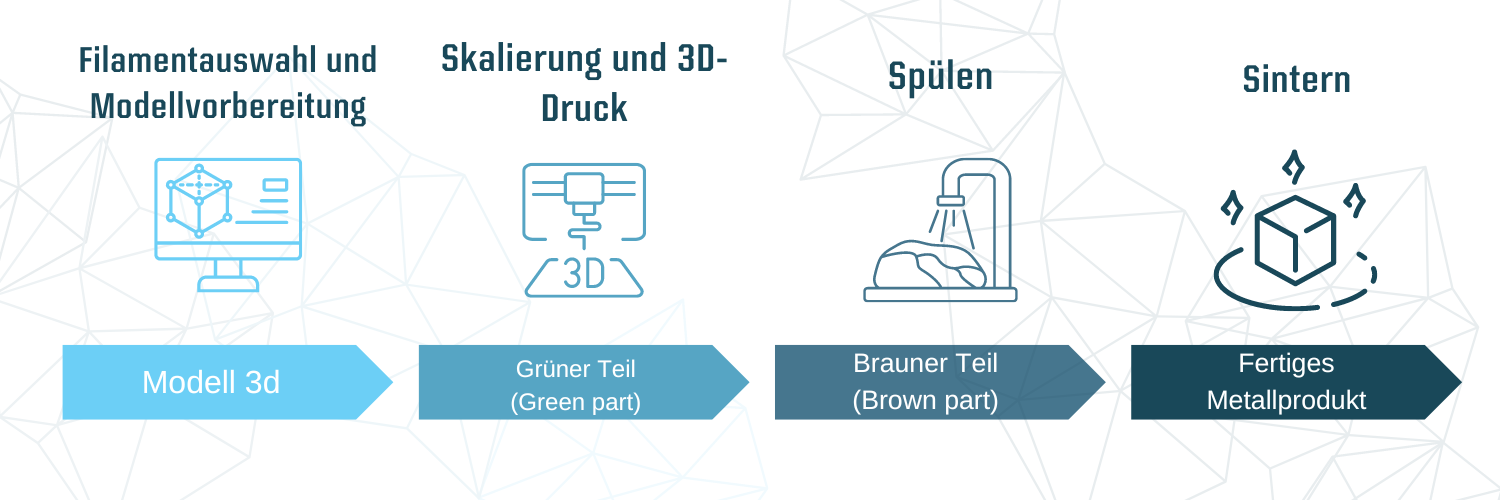

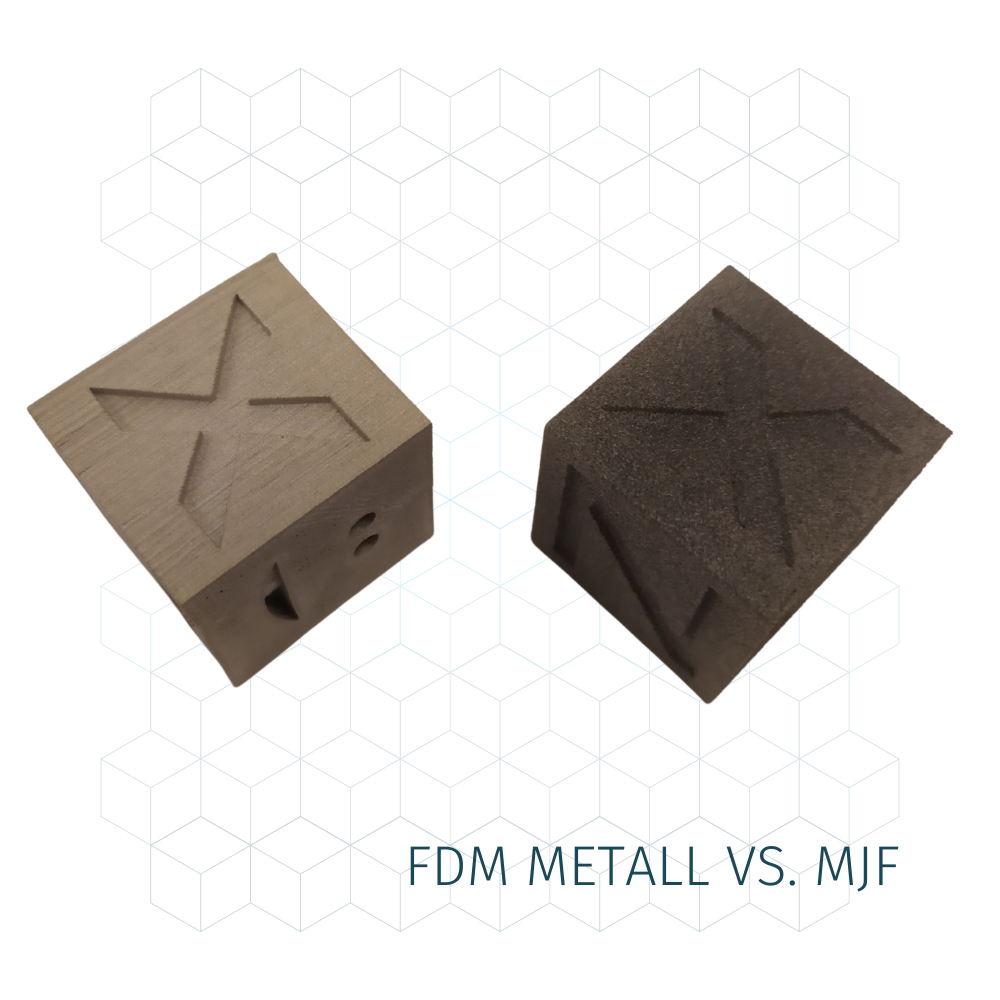

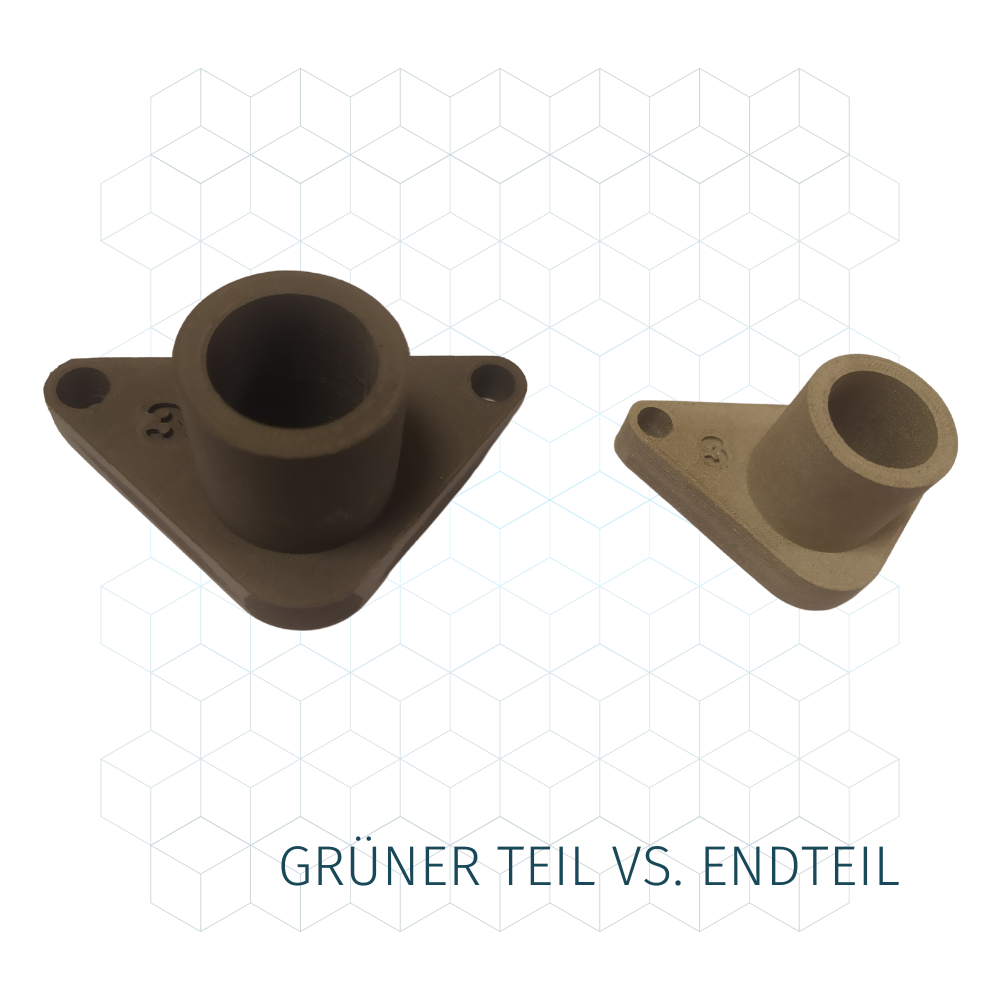

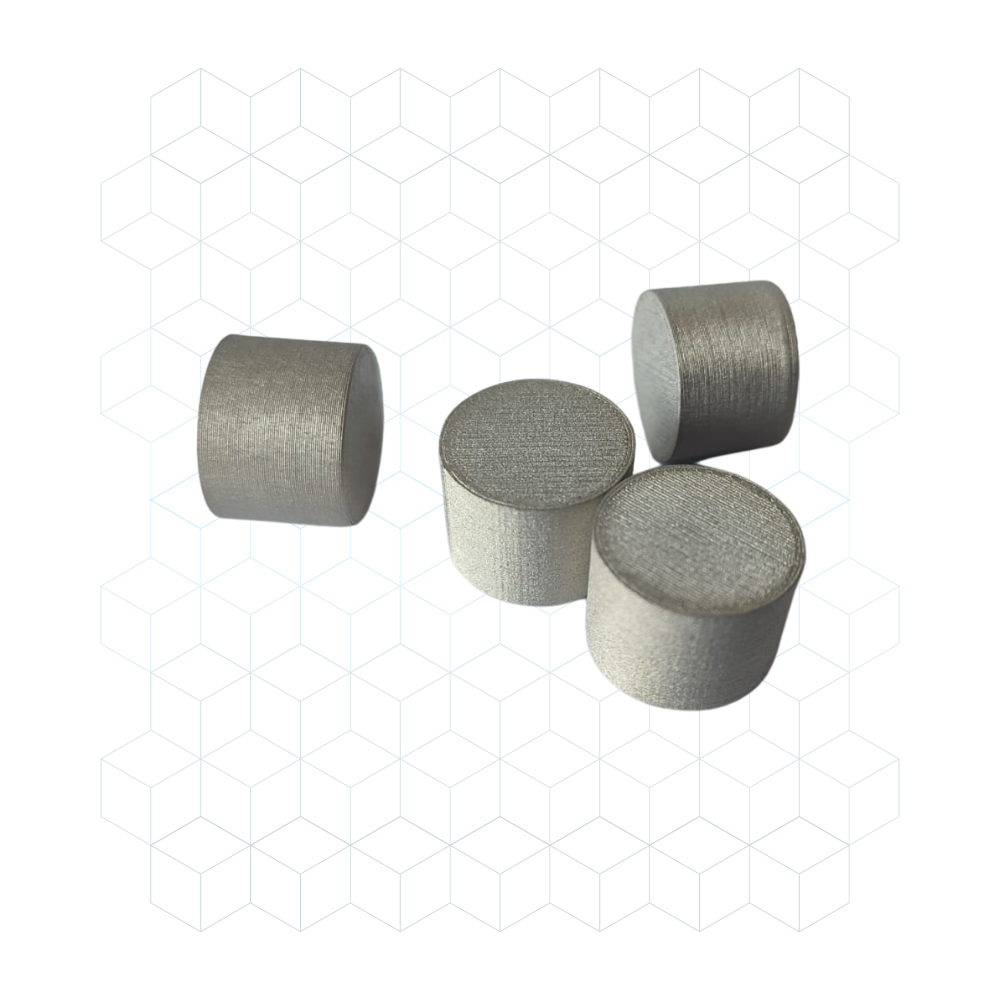

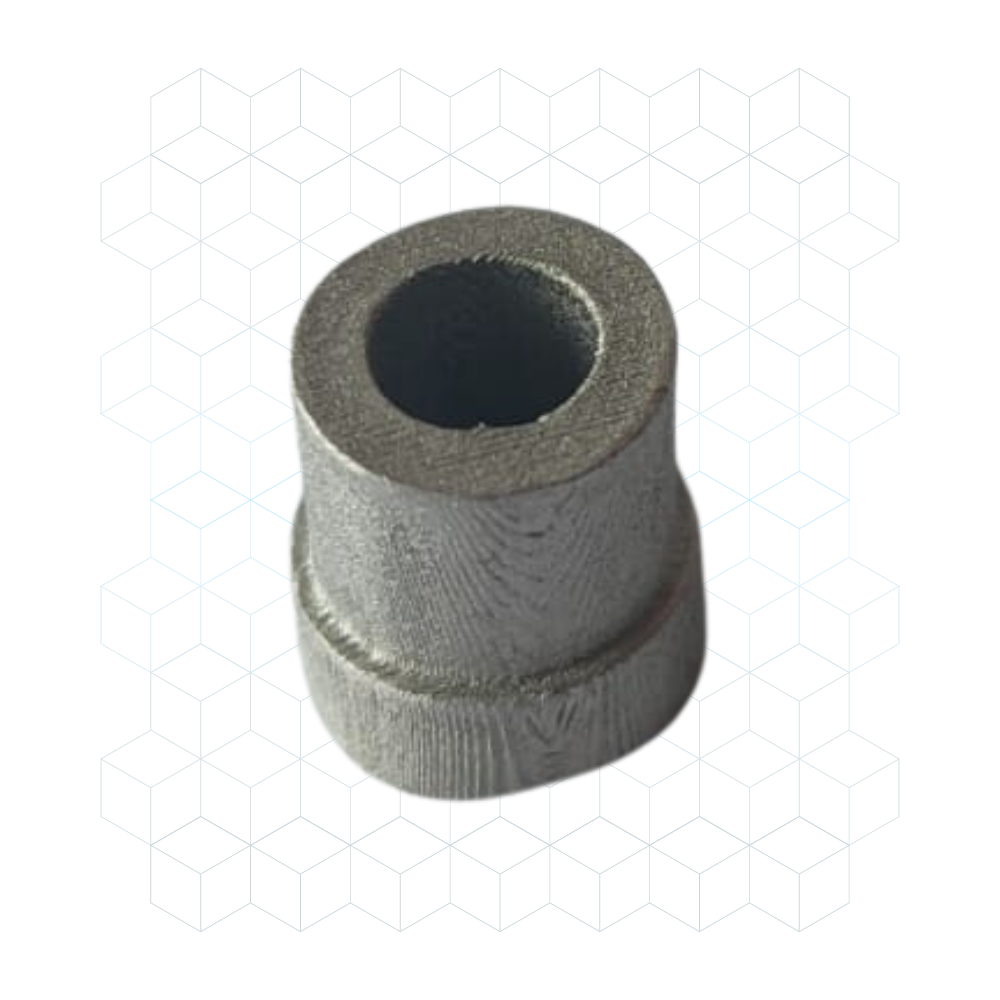

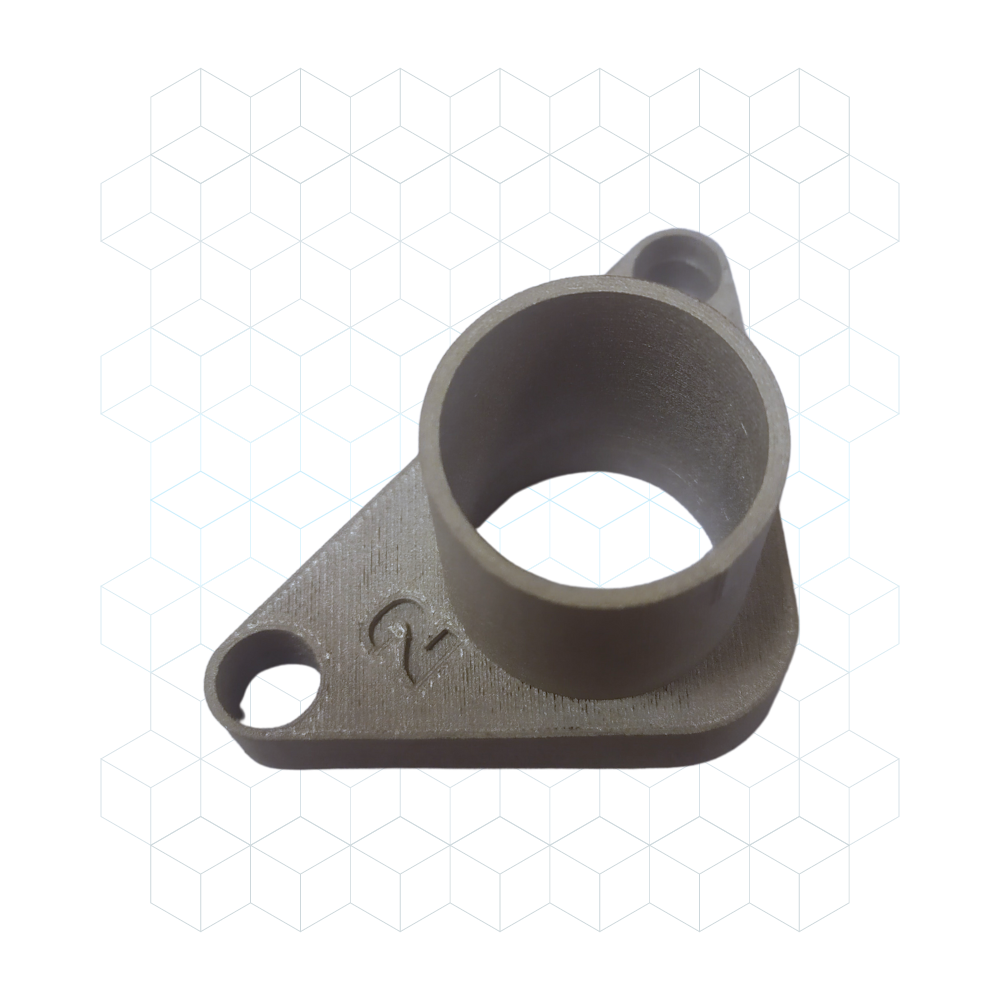

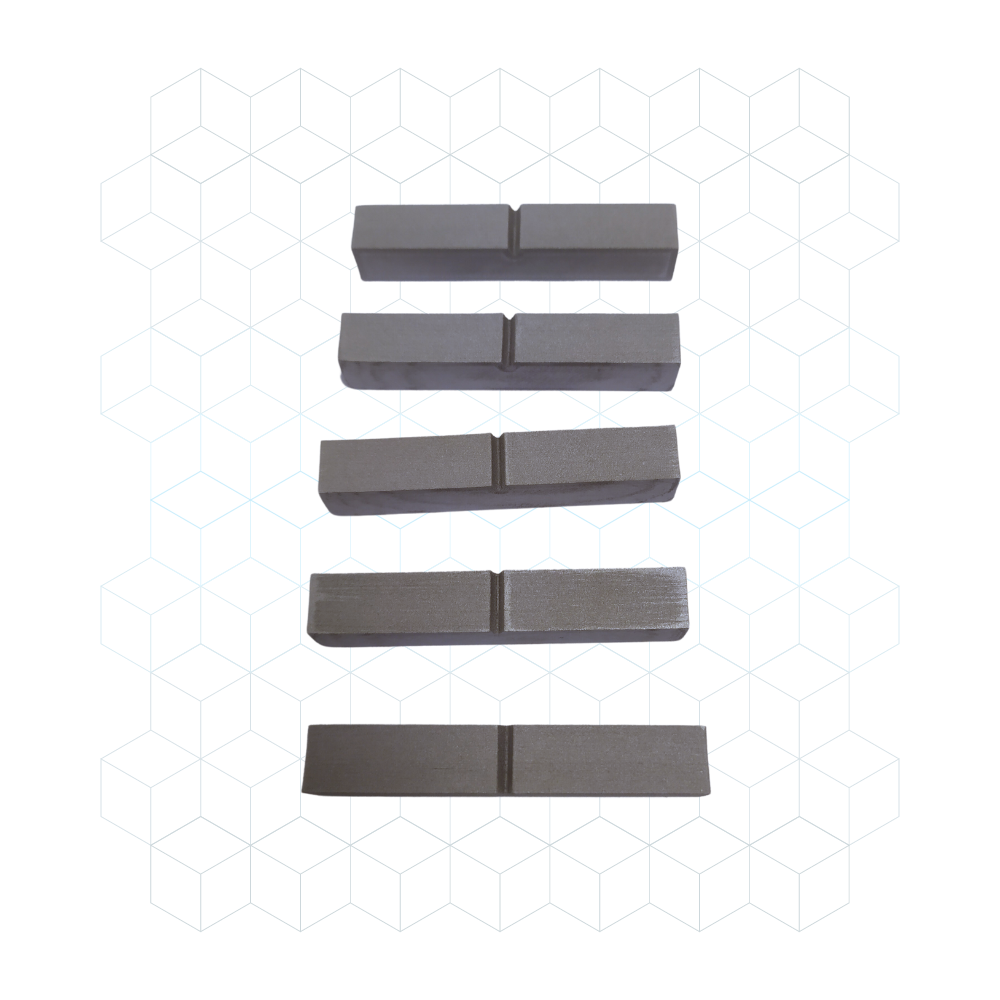

Innovative Technologie zur Herstellung von Metallteilen mit Hilfe der Fused Deposition Modeling-Technologie. Das Druckmaterial sind Verbundfäden, bei denen Metallpulver mit einem Polymermaterial beschichtet wird. Die Technologie zur Herstellung von Metallstrukturen gliedert sich in vier Hauptphasen: Modellieren und Skalieren, Drucken, Waschen und Sintern. In der ersten Phase des Prozesses wird ein 3D-Modell des Bauteils erstellt, das dann skaliert wird, um erhebliche Maß- und Formabweichungen nach dem Sinterprozess zu vermeiden. Anschließend wird das skalierte 3D-Modell auf einem 3D-Drucker mit FDM-Technologie gedruckt und einem Spül- und Sinterprozess unterzogen. Während des Spülvorgangs wird der Kunststoff, der als Matrix im Verbundfilament diente, aus dem Druck entfernt (der grüne Teil). Nach dem Spülvorgang erhält man den so genannten braunen Teil, der sich durch hohe Porosität und Sprödigkeit auszeichnet und daher unmittelbar nach dem Spülen gesintert wird. Bei einer Temperatur von ca. 1380 °C verschmelzen die Metallpulver zum endgültigen Teil, begleitet von einer großen anisotropen Schrumpfung von ca. 16 % in der X- und Y-Achse und 20 % in der Z-Achse.