Technologia FDM z metalu

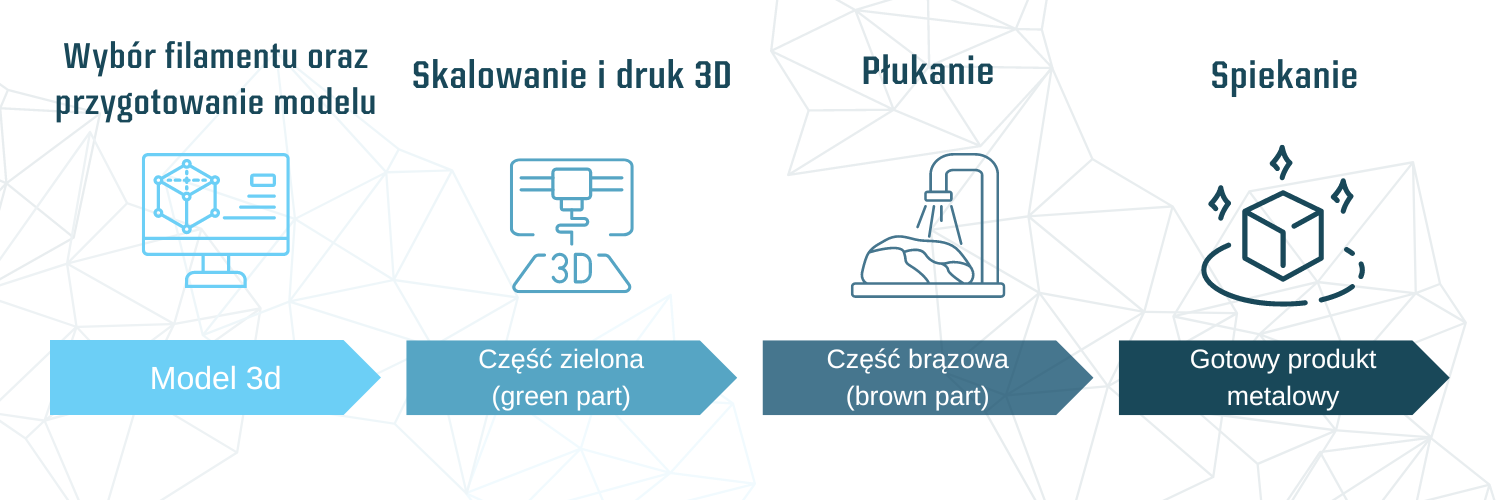

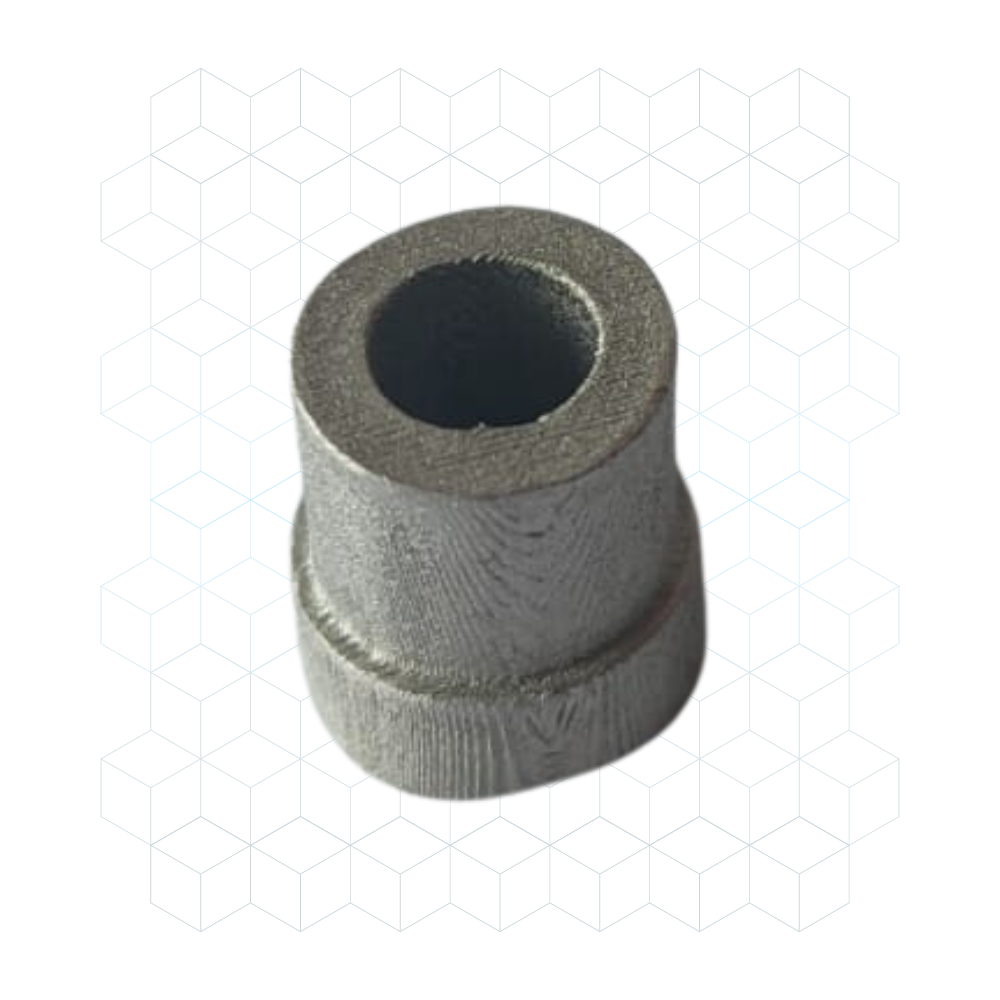

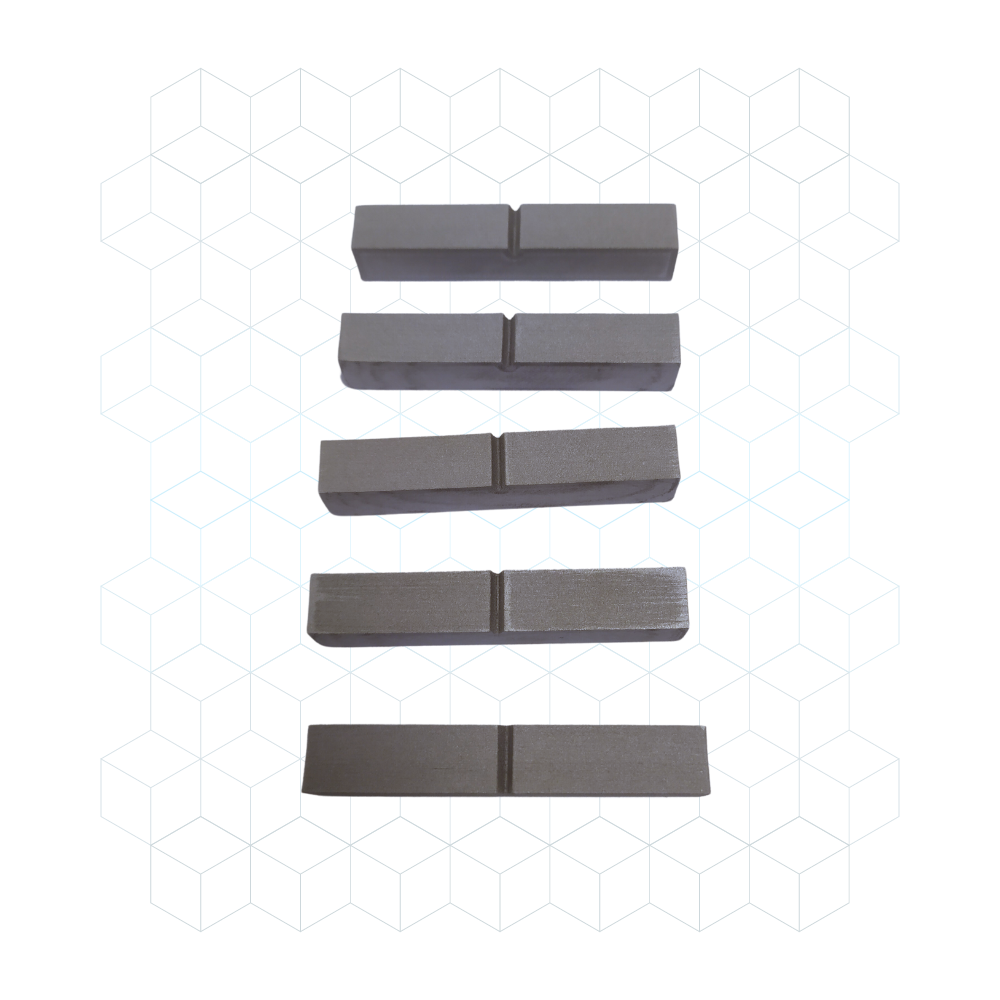

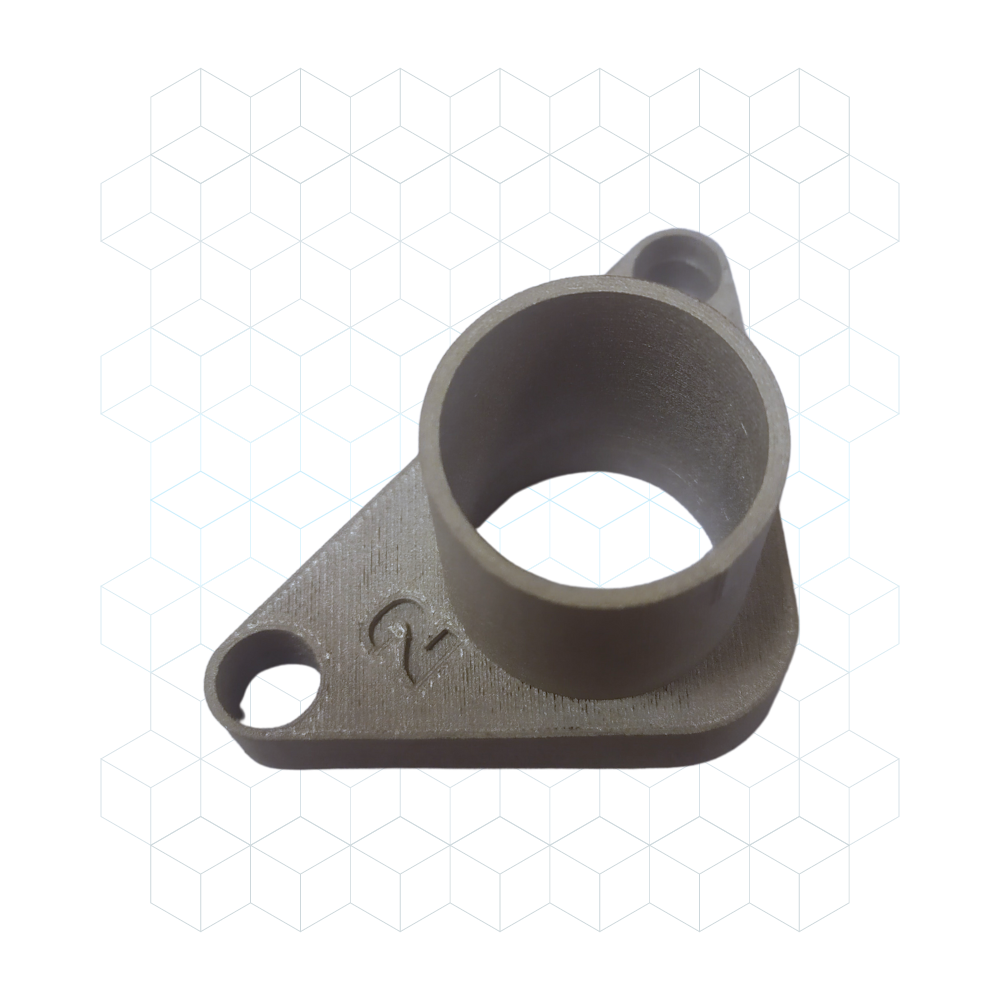

Innowacyjna technologia produkcji części metalowych z wykorzystaniem technologii Fused Deposition Modeling. Materiał do druku stanowią filamenty kompozytowe, w których proszki metalu oblepione są polimerowym tworzywem. Technologia wytwarzania struktur metalowych podzielona jest na 4 główne etapy: modelowanie i skalowanie, wydruk, płukanie oraz spiekanie. W pierwszym etapie procesu przygotowany jest model 3D elementu, który następnie jest skalowany w celu uniknięcia znaczących odchyłek wymiarowo-kształtowych po procesie spiekania. Kolejno, zeskalowany model 3D jest drukowany na drukarce 3D w technologii FDM i poddawany procesowi płukania oraz spiekania. Podczas płukania z wydruku (części zielonej) usuwane jest tworzywo, które pełniło funkcję osnowy w filamencie kompozytowym. Po procesie płukania uzyskiwana jest tak zwana cześć brązowa, która charakteryzuje się dużą porowatością i kruchością, dlatego niezwłocznie po płukaniu część jest poddawana spiekaniu. W temperaturze około 1380 °C proszki metalu łączą się ze sobą tworząc ostateczną część, czemu towarzyszy duży, anizotropowy skurcz około 16% w osiach X i Y oraz 20% w osi Z.