Druk 3D w protetyce i implantologii kończyn: Medycyna przyszłości już dziś

Rewolucja w leczeniu urazów i wad wrodzonych Druk 3D odmienia podejście do protetyki i implantologii. Dzięki tej technologii możliwe jest......

Zajmujemy się profesjonalnym i produkcyjnym drukiem 3D z tworzyw sztucznych i metali. Ze względu na mnogość i różnorodność dostępnych technologii przyrostowych i stosowanych materiałów wybór właściwej nie jest prosty. Pomożemy Ci dobrać najlepsze dla Ciebie rozwiązanie i zapewnimy realizację na najwyższym poziomi w bardzo krótkim czasie. Naszymi klientami są przedstawiciele różnych branży: przemysł lotniczy i motoryzacyjny, produkcja przemysłowa, prototypowanie, design, biomedycyna i stomatologia, badania i rozwój, architektura i budownictwo, jubilerstwo i inne.

Dystrybuujemy drukarki 3D do zastosowań profesjonalnych oraz produkcji, niezależnie od gabarytów i materiałów wykorzystywanych w wielu branżach. Dostępne w 3D Center urządzenia odpowiadają większości technik drukowania i rozwiązań materiałowych – od wielkogabarytowego FDMu do produkcyjnych drukarek MJF. Zapewniamy instalację urządzeń w miejscu ich pracy, profesjonalne szkolenia z obsługi oraz niezbędny serwis w czasie eksploatacji drukarek. Przed wyborem drukarki 3D możesz dokonać próbnego wydruku, który powinien być jednym z czynników decydujących o wyborze konkretnego urządzenia. Pomagamy również w stworzeniu projektu i/lub zeskanowaniu istniejących obiektów. Przygotowujemy kalkulację kosztów, a także zapewniamy wsparcie ekspertów bezpośrednio od poszczególnych producentów.

W Polsce zastosowanie druku 3D ma cięgle marginalny charakter. Na świecie druk 3D przynosi ogromne oszczędności/zysk (nawet do 95% na danym elemencie), optymalizuje produkcję i same części/komponenty. Stosowany jest głównie do: produkcji (nawet do 50 000 szt.). prototypowania, tworzenia chwytaków robotów, tworzenia narzędzi i oprzyrządowania w tym form, drukowania części zamiennych np. do linii produkcyjnych etc. . Świadczymy nie tylko usługi specjalistycznego druku 3D i dystrybucji systemów addytywnych, ale pomagamy we wdrożeniach 3D w produkcji zajmując się też: analizą potrzeb, analizą części pod kątem zastosowania druku 3D, projektami badawczymi, optymalizacją i postprodukcją.

Rewolucja w leczeniu urazów i wad wrodzonych Druk 3D odmienia podejście do protetyki i implantologii. Dzięki tej technologii możliwe jest......

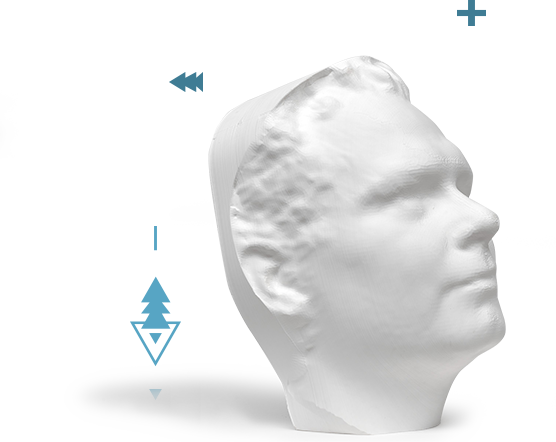

Druk 3D w medycynie – przyszłość, która dzieje się dziś Jeszcze dekadę temu spersonalizowane implanty czy trójwymiarowe modele organów brzmiały......

Wydruki 3D w produkcji przemysłowej – jak robi to AM Efficiency Wydruki 3D od dawna przestały być wyłącznie narzędziem prototypowania.......

Druk 3D w Przemyśle – Produkcja Części i Narzędzi W ostatnich latach druk 3D w przemyśle stał się kluczowym narzędziem, które rewolucjonizuje......