Farmacja i MJF

Technologie addytywne coraz lepiej odnajdują się w medycynie i dziedzinach pokrewnych. Nie raz słyszeliśmy również o druku 3D w farmacji. Przykładem mogą być miedzy innymi drukowane leki. Głównymi ich zaletami jest możliwość personalizacji, która istotna jest zarówno pod względem rodzaju leku jak i dawkowania oraz szybkości uwalniania farmaceutyków. Przykład drukowanej tabletki pokazano na rysunku poniżej.

Rysunek 1. Drukowane tabletki (źródło: https://www.pharmaceuticalonline.com/doc/redefining-fast-melt-for-pharma-0001)

Należy również wspomnieć, że w 2015 roku lek wytwarzany za pomocą technologii addytywnych Spritam®, został zatwierdzony przez FDA (Agencję Żywności i leków). Spritam® to lek przeciwpadaczkowy, który dzięki swojej porowatej formie umożliwia koncentrację dużej dawki farmaceutyka przy jednocześnie optymalnym kształcie, pozwalającym na bezproblemowe przyjmowanie leku.

Jednak co wspólnego ma technologia Multi Jet Fusion i rynek farmaceutyczny?

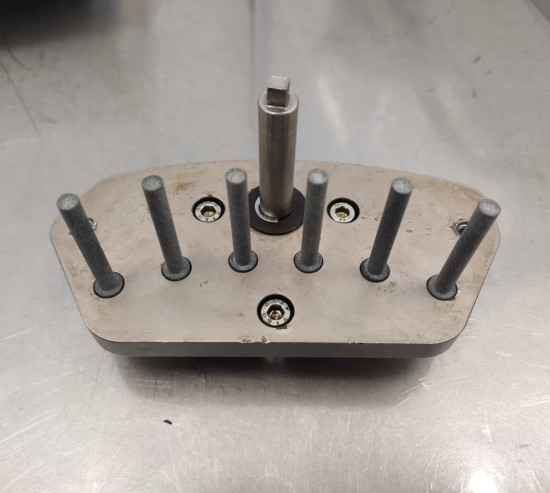

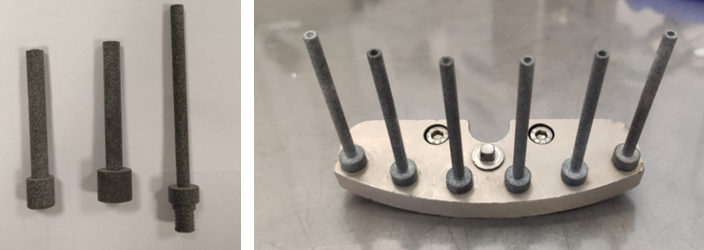

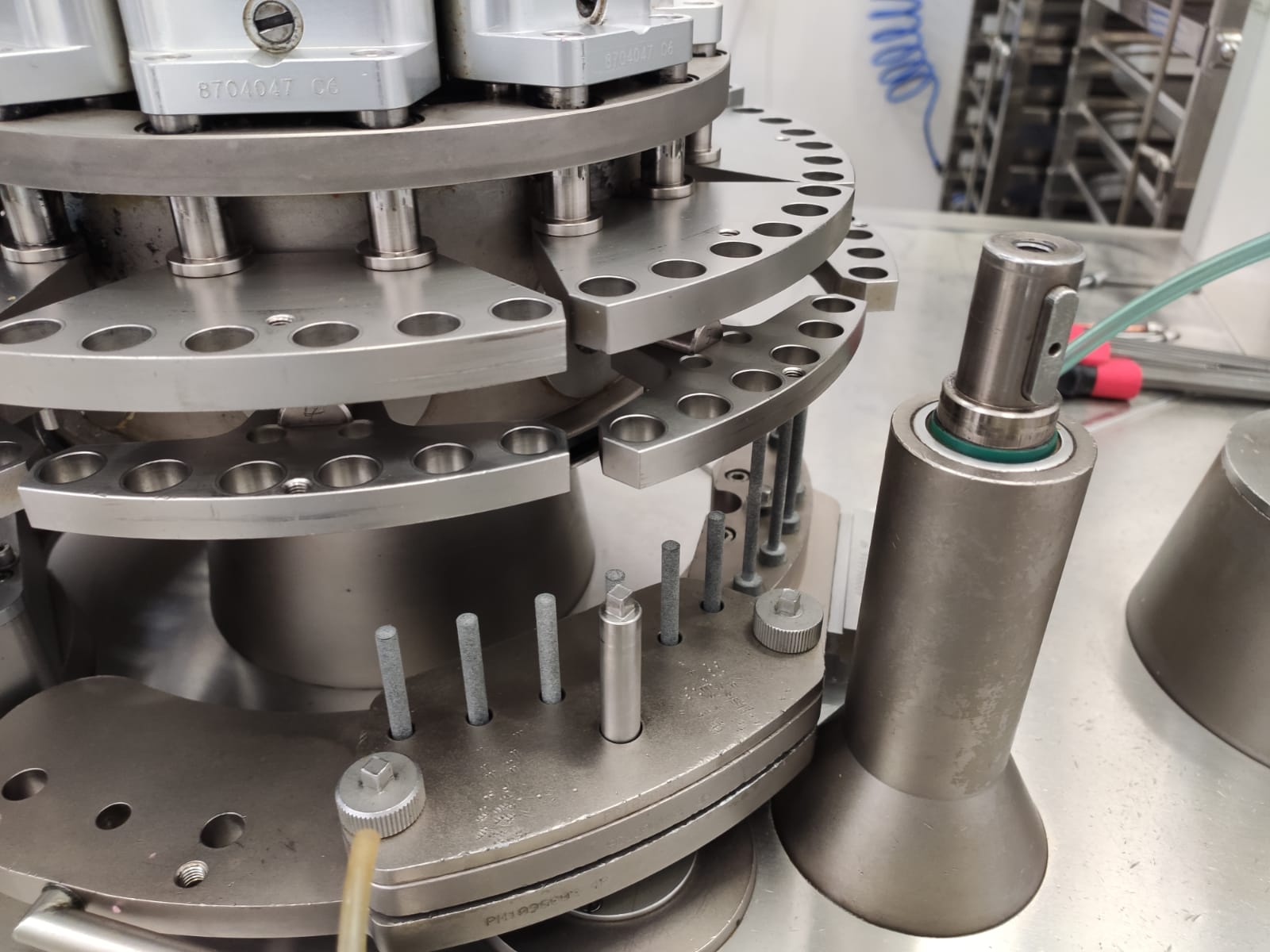

Od jakiegoś czasu, firma 3D Center współpracuje z firmą produkującą kapsułki. Części zamienne do maszyny, nazywanej kapsułkarką, są niezwykle drogie. Ponadto, produkuje je na zamówienie jedynie jedna zagraniczna firma, co wiąże się z długim czasem oczekiwania, na które nie może pozwolić sobie firma produkująca dany produkt w ciągłym procesie. Oryginalne części są metalowe, jednak jak wykazały badania, ze względu na charakter procesu wysoka wytrzymałość komponentów nie jest wymagana.

W ramach współpracy, zaproponowano opracowanie modeli 3D części zamiennych oraz ich wydruk w technologii Multi Jet Fusion. Ze względu na odpowiednie właściwości wydruków, oraz fakt, że poliamid 12, jak i środki spajające oraz odpowiadające za detale, stosowane w technologii MJF, posiadają certyfikat biokompatybilności, wydany przez FDA- czyli Agencję Żywności i Leków, która znana jest z rygorystycznych przepisów zezwalających na dopuszczenie produktu na rynek. Certyfikat ten potwierdza, że wydruki wykonane w technologii Multi Jet Fusion są biokompatybilne, czyli biozgodne. Oznacza to, że cechy materiału pozwalają na jego odpowiednie oddziaływanie z organizmem żywym oraz żywnością.

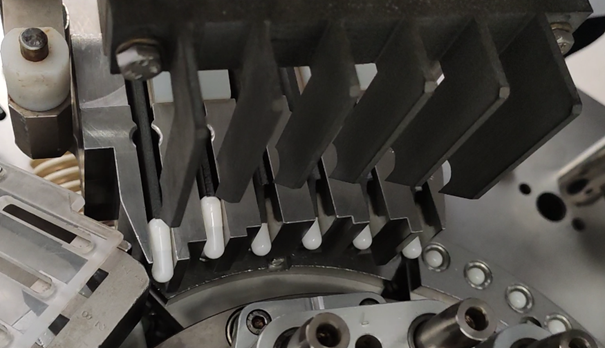

Przykład części zamiennych wydrukowanych w Multi Jet Fusion pokazano poniżej.

Części zamocowano na maszynie i wykonano pierwsze testy, których wyniki były zadowalające. Przed nami jeszcze trochę pracy związanej z optymalizacją modeli i badaniami nad pracą elementów w różnych warunkach, jednak warto wspomnieć, że zastosowanie druku 3D w tym przypadku niesie za sobą wiele korzyści. Są to między innymi: znaczna redukcja czasu produkowania części zamiennych oraz zmniejszenie kosztów wytwarzania nawet o 90%.

Mamy nadzieję, że coraz więcej firm doceni potencjał technologii Multi Jet Fusion i wykorzysta go do automatyzacji swojej linii produkcyjnej lub do produkcji prototypów oraz części funkcjonalnych.