Naukowo o Multi Jet Fusion

O MULTI JET FUSION

Niedawno wraz z zespołem z Politechniki Wrocławskiej opublikowaliśmy artykuł o problematyce klejenia elementów wytwarzanych w technologii przyrostowej Multi Jet Fusion (MJF).

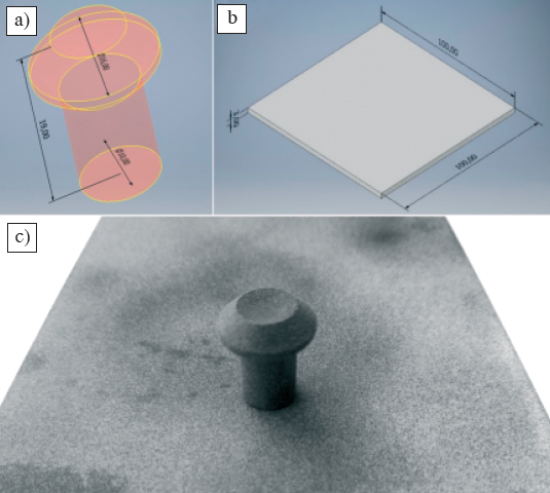

W 2014 roku HP pokazało nową koncepcję wytwarzania przyrostowego- MJF. W technologii tej materiałem budulcowym jest proszek- np. poliamid PA12 czy poliamid PA11. MJF bazuje na konsolidacji materiału za pomocą dwóch dodatków: środka łączącego (fusing agent) oraz środa wykańczającego (detailing agent). Proces zachodzi w podwyższonej temperaturze generowanej przez układ lamp. Proszek wykładany jest przez rolkę na stole roboczym.

A- Rozprowadzanie materiału na stole roboczym

B- Dystrybucja środka absorbującego energię – spajanie proszku

C- Dystrybucja środka desorbującego – zapobiega spajaniu proszku na granicach modelu

D- Wzrost energii generowanej za pomocą lamp błyskowych

E- Utwardzona warstwa

ZALETY MULTI JET FUSION

Technologię stworzoną przez HP wyróżnia ekonomiczność oraz ekologiczność procesu. Wykonując modele za pomocą drukarki HP Jet Fusion 3D 4200 możliwe jest nawet kilkukrotne użycie tego samego materiału. Procentowy skład proszku, zalecany przez producenta, wynosi: 20% świeżego proszku i 80% proszku z odzysku. Dodatkowo w procesie nie ma konieczności używania struktur podporowych. Warto również wspomnieć, że komora robocza ma rozmiary aż 380x284x380mm.

Rys. Drukarka HP Jest Fusion 3D 4200

W JAKIM CELU KLEI SIĘ MODELE WYKONANE METODĄ PRZYROSTOWĄ?

Jak wiadomo, jedną z największych zalet druku 3D jest dowolność geometrii drukowanego modelu. Ograniczeniem technologii przyrostowych jest jednak wielkość powierzchni roboczej. W związku z powyższym, czasami zachodzi potrzeba połączenia ze sobą kilku wydrukowanych elementów w celu stworzenia jednego, gotowego obszernego produktu. Kolejną przyczyną klejenia wydruków może być konieczność ich naprawy, spowodowanej np. nadmierną eksploatacją modeli.

BADANIA WYDRUKÓW WYTWORZONYCH ZA POMOCĄ JET FUSION OD HP

Wszystkie elementy do badań zostały wydrukowane na drukarce MJF 4200 od HP. Powierzchnia elementów została przygotowana poprzez szkiełkowanie kulkami szklanymi o średnicy 70-110 μm (dominująca technologia wykańczająca), piaskowanie korundem F40 o średnicy 425μm lub czyszczenie papierem ściernym P180. Próbki o normowanym kształcie zostały poddane procesowi łączenia za pomocą kleju generowanego do druku 3D: Loctite 3D Universal Bonder. Dla porównania sprawdzono również kleje do polimerów: Distal Classic oraz Agomet F330.

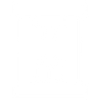

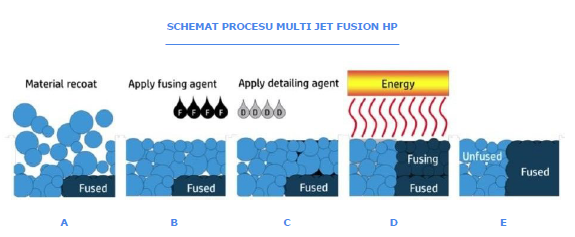

Rys. Próbki do badania na odrywanie: a) model próbki, b) model płytki, c) wydrukowana próbka i płytka

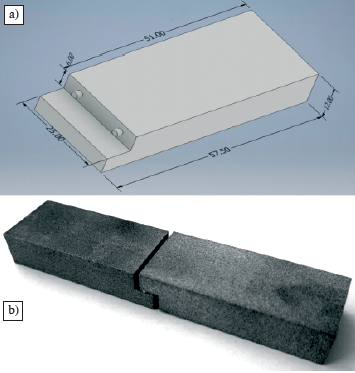

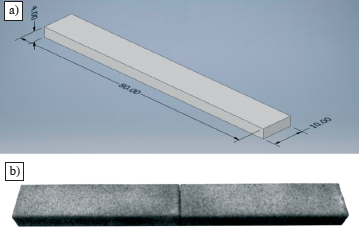

Rys. Próbki do badania na ścinanie: a) model, b) wydrukowana próbka

Rys. Próbki do badania na zginanie: a)model, b) wydrukowana próbka

Na wydrukowanych modelach przeprowadzono badania chropowatości, kąta zwilżania oraz wytrzymałości na odrywanie, ścinanie oraz trójpunktowe zginanie zgodnie z obowiązującymi normami.

Parametry opisujące chropowatość modeli przeznaczonych do klejenia (Ra oraz Rz) powinny wynosić odpowiednio: Ra 1,6-6 μm, Rz 15-40 μm. Modele po obróbce papierem ściernym mieściły się w normach. Pozostałe wyniki nieznacznie przewyższyły oczekiwane wartości, co mogło generować komplikacje podczas klejenia.

Zbadana wartość kąta zwilżania była bardzo zbliżona do wartości oczekiwanej. Najlepsze wyniki miały modele po obróbce piaskowania korundem.

Najkorzystniejsze parametry wytrzymałościowe podczas badania na odrywanie zaobserwowano dla kleju przeznaczonego do druku 3D (Loctite 3D Instant Bonder). Otrzymane wyniki oscylowały między 2-4 MPa. Następnie otrzymane wartości porównano z wynikami dla dwóch pozostałych klejów i stwierdzono, że przyczyną słabego oddziaływania adhezyjnego na granicy klej- podłoże jest niewystarczająca zwilżalność. Jest to problem obserwowany podczas klejenia elementów polimerowych wytwarzanych addytywnie.

Jednak najbardziej obiektywnym badaniem użyteczności klejów jest badanie na ścinanie złączy zakładkowych. Warto wspomnieć, że w tym przypadku, przy elementach wykończonych z użyciem kulek szklanych i połączonych klejem Loctite 3D Instant Bonder wytrzymałość na ścinanie przekroczyła 20MPa, co należy uznać za wynik zadowalający.

WNIOSKI Z BADAŃ

1. Należy dobrać odpowiednie parametry obróbki powierzchniowej w celu uzyskania zadowalającej wartości chropowatości powierzchni elementów drukowanych.

2. Zwilżalność struktur drukowanych w technologii MJF również ma związek ze sposobem obróbki powierzchniowej i dla szkiełkowania kulkami szklanymi uzyskany wynik jest dobry.

3. Chropowatość oraz zwilżalność powierzchni, a tym samym odpowiednia obróbka powierzchniowa ma wpływ na wytrzymałość na odrywanie.

4. Wytrzymałość na ścinanie elementów wydrukowanych w Jet Fusion jest dobra (>20MPa).

5. Maksymalna wartość kąta krytycznego, po którym następuje zerwanie połączenia poddawanego trójpunktowemu zginaniu wynosi 15º.

PERSPEKTYWY

Aby dobra technologia stawała się jeszcze lepszą, firma 3D Center współpracując z zespołem z Politechniki Wrocławskiej planuje dalsze badania nad elementami wydrukowanymi w technologii Multi Jet Fusion od HP.

Źródłem wpisu jest artykuł pt. „Problematyka klejenia elementów wytwarzanych w technologii przyrostowej Multi Jest Fusion” autorstwa: Sandry Bednarek, Pawła Sokołowskiego, Tomasza Piwowarczyka, Andrzeja Ambroziaka, Krzysztofa Nowaka oraz Karola Janowicza, dostępny w pełnej wersji w Biuletynie Spawalnictwa Nr 5/2019 (strony 79-85).