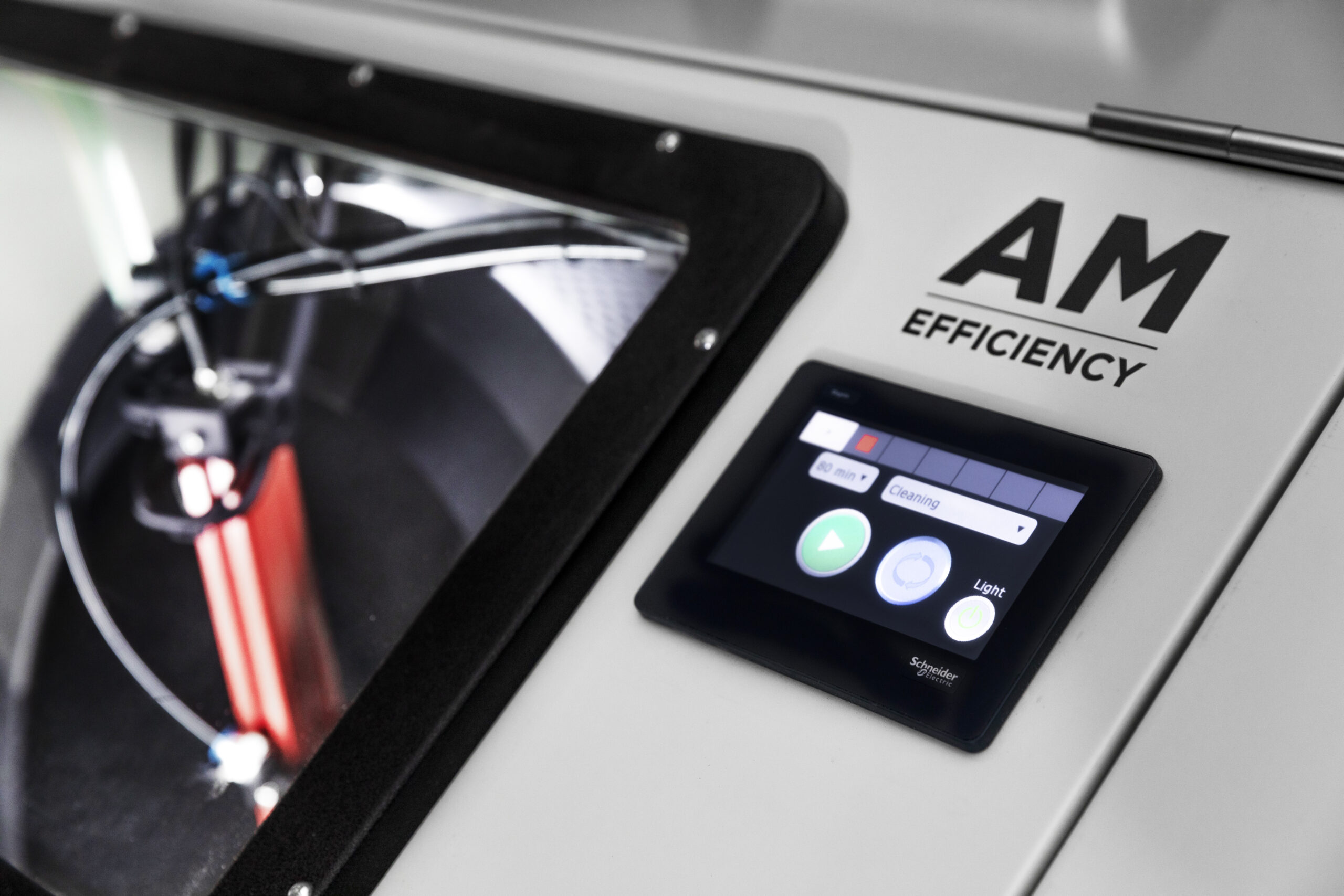

13 cze Wydruki 3D w produkcji przemysłowej – jak robi to AM Efficiency

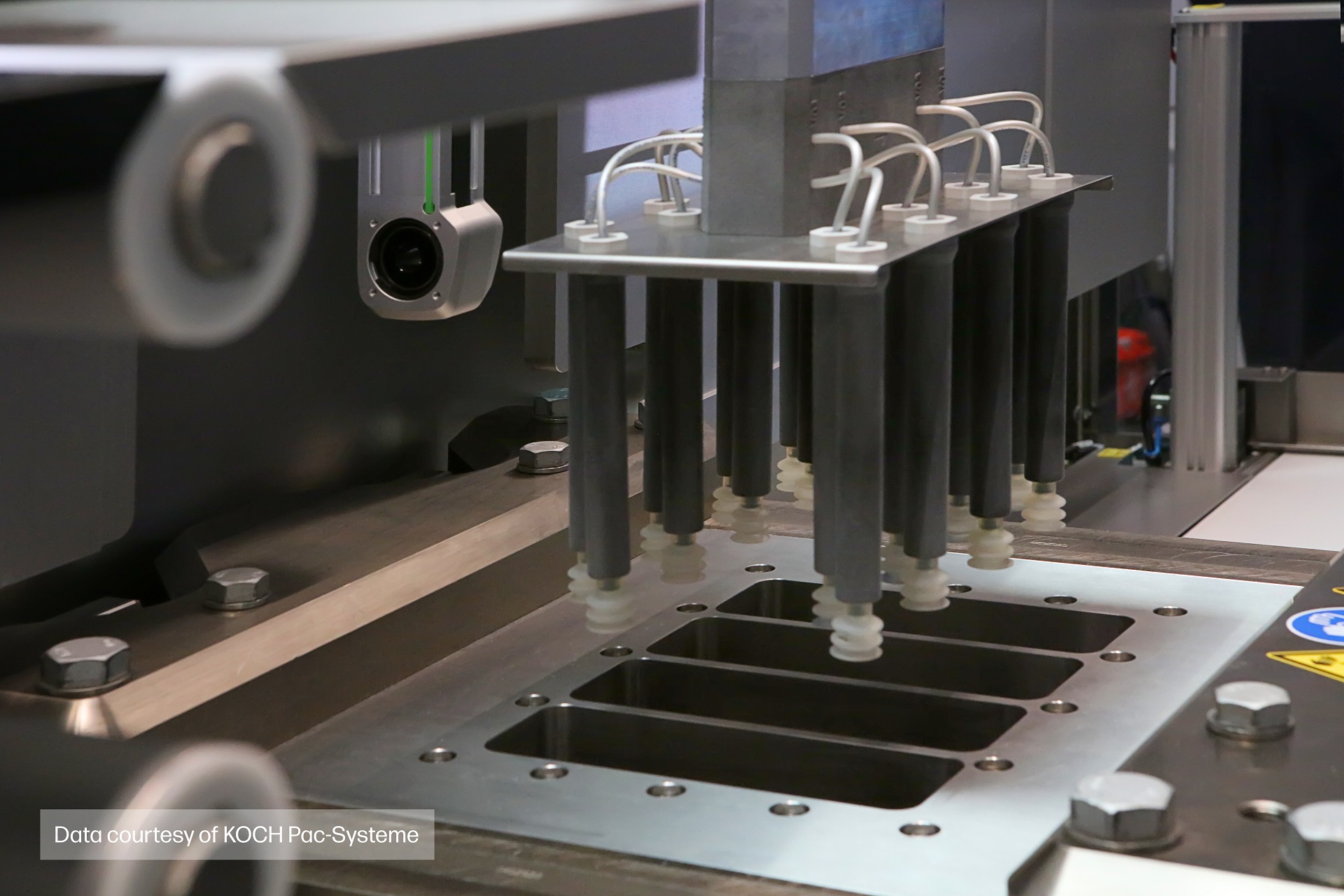

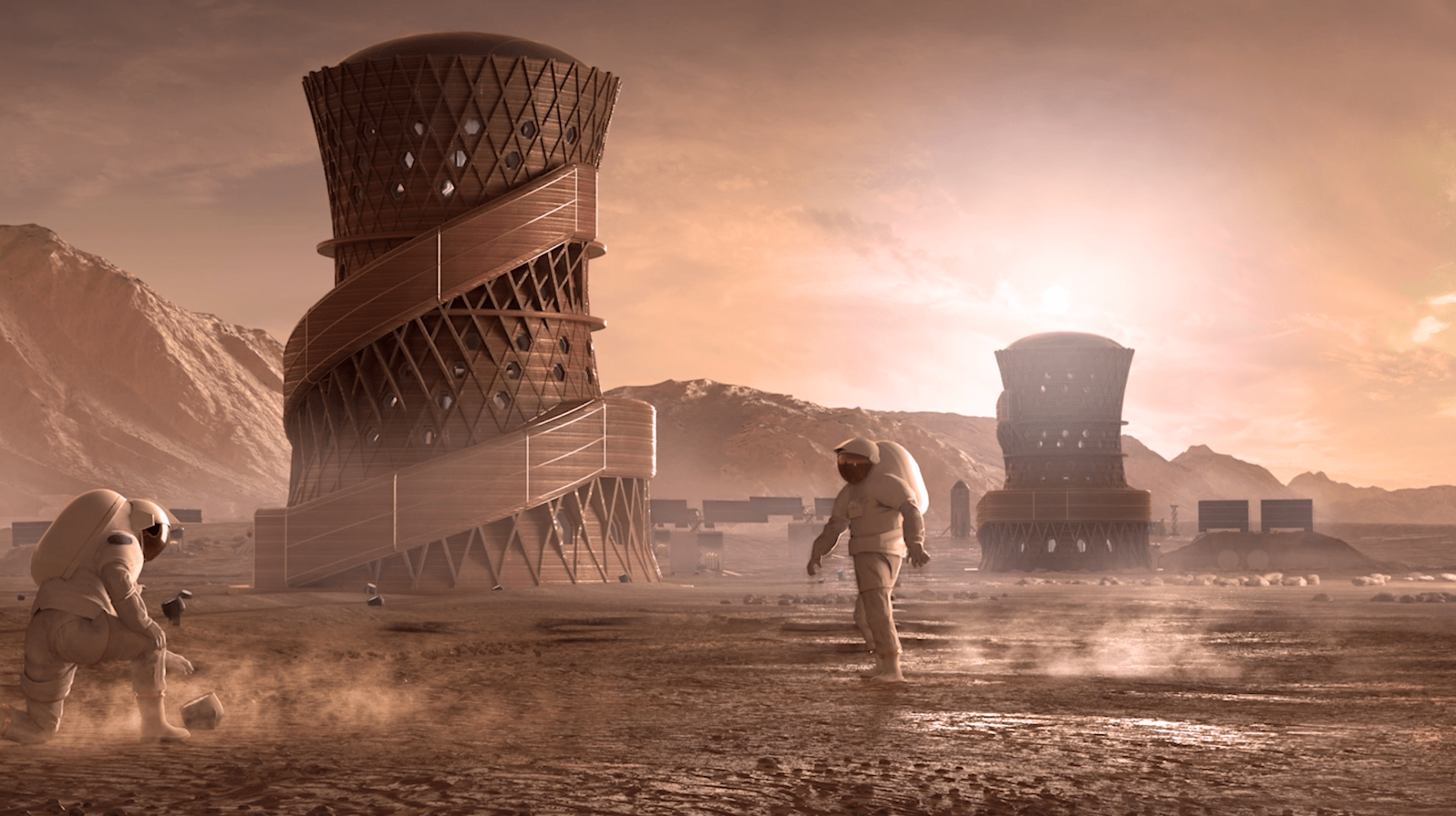

Wydruki 3D w produkcji przemysłowej – jak robi to AM Efficiency Wydruki 3D od dawna przestały być wyłącznie narzędziem prototypowania. Obecnie stanowią realną alternatywę dla tradycyjnej produkcji, zwłaszcza w przemyśle. Technologia ta pozwala nie tylko obniżyć koszty, lecz także zwiększyć elastyczność i skrócić czas wprowadzenia produktu na rynek. Szwedzka firma AM...